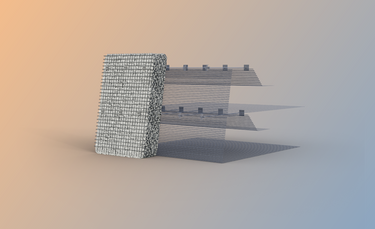

Cuando se trata de optimizar la eficiencia energética de nuestro sistema de aire comprimido, en HUESKER confiamos en compresores de tornillo altamente eficientes y boquillas de bajo consumo, por lo que nos beneficiamos de una alta eficiencia energética con ahorros de hasta el 70 %. Esto reduce costes y al mismo tiempo protege el medio ambiente.